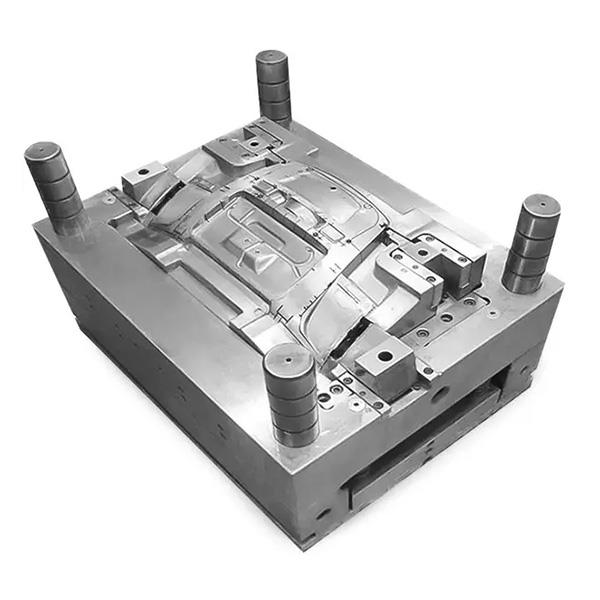

塑胶模具结构按功能分,首要由:浇注体系、调温体系、成型零件体系、排气体系、导向体系、顶出体系等组成。其中浇注体系和成型零件是与塑料直接接触部分,并随塑料和制品而改变,是塑模中杂乱,改变大,要求加工光洁度和精度高的部分。

1.浇注体系:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

2.成型零件体系:是指构成制品形状的各种零件组合,包括动模、定模和型腔(凹模)、型芯(凸模)、成型杆等组成。型芯形成制品的内外表,型腔(凹模)形成制品的外外表形状。合模后型芯和型腔便构成了模具的型腔。按工艺和制作要求,有时型芯和凹模由若干拼块组合而成,有时做成全体,仅在易损坏、难加工的部位选用镶件。

3.调温体系:为了满足打针工艺对模具温度的要求,需要有调温体系对模具的温度进行调节。对于热塑性塑料用注塑模,首要是规划冷却体系使模具冷却(也可对模具进行加热)。模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量;模具的加热除可利用冷却水通热水或热油外,还可在模具内部和周围安装电加热元件。

4.排气体系:是为了将打针成型进程中型腔内的空气及塑胶消融所发生的气体排除到模具外而建立,排气不畅时制品外表会形成气痕(气纹)、烧焦等不良;塑胶模具的排气体系一般是在模具中开设的一种槽形出气口,用以排出原有型腔空气的及熔料带入的气体。

熔料注入型腔时,原存于型腔内的空气以及由熔体带入的气体必须在料流的止境通过排气口向模外排出,否则将会使制品带有气孔、接不良、充模不满,甚至积存空气因受紧缩发生高温而将制品烧伤。一般情况下,排气孔既可设在型腔内熔料流动的止境,也可设在塑模的分型面上。

后者是在凹模一侧开设深0.03-0.2mm,宽1.5-6mm的浅槽。打针中,排气孔不会有许多熔料渗出,由于熔料会在该处冷却固化将通道堵死。排气口的开设方位切勿对着操作人员,以防熔料意外喷出伤人。此外,也可利用顶出杆与顶出孔的配合空隙,顶块和脱模板与型芯的配合空隙等来排气。

5.导向体系:是为了保证动模和定模在合模时能精确对中而建立,在模具中必须设置导向部件。在注塑模中一般选用四组导柱与导套来组成导向部件,有时还需在动模和定模上别离设置互相吻合的内、外锥面来辅佐定位。

6.顶出体系:一般包括:顶针、前后顶针板、顶针导杆、顶针复位绷簧、顶针板锁紧螺丝等几部分组成。当产品在模具内成型冷却后,模具前后模别离打开,由推出安排--顶针在注塑机的顶杆推进下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道方位,以便进行下一个注塑成型作业循环。

标签:塑胶模具